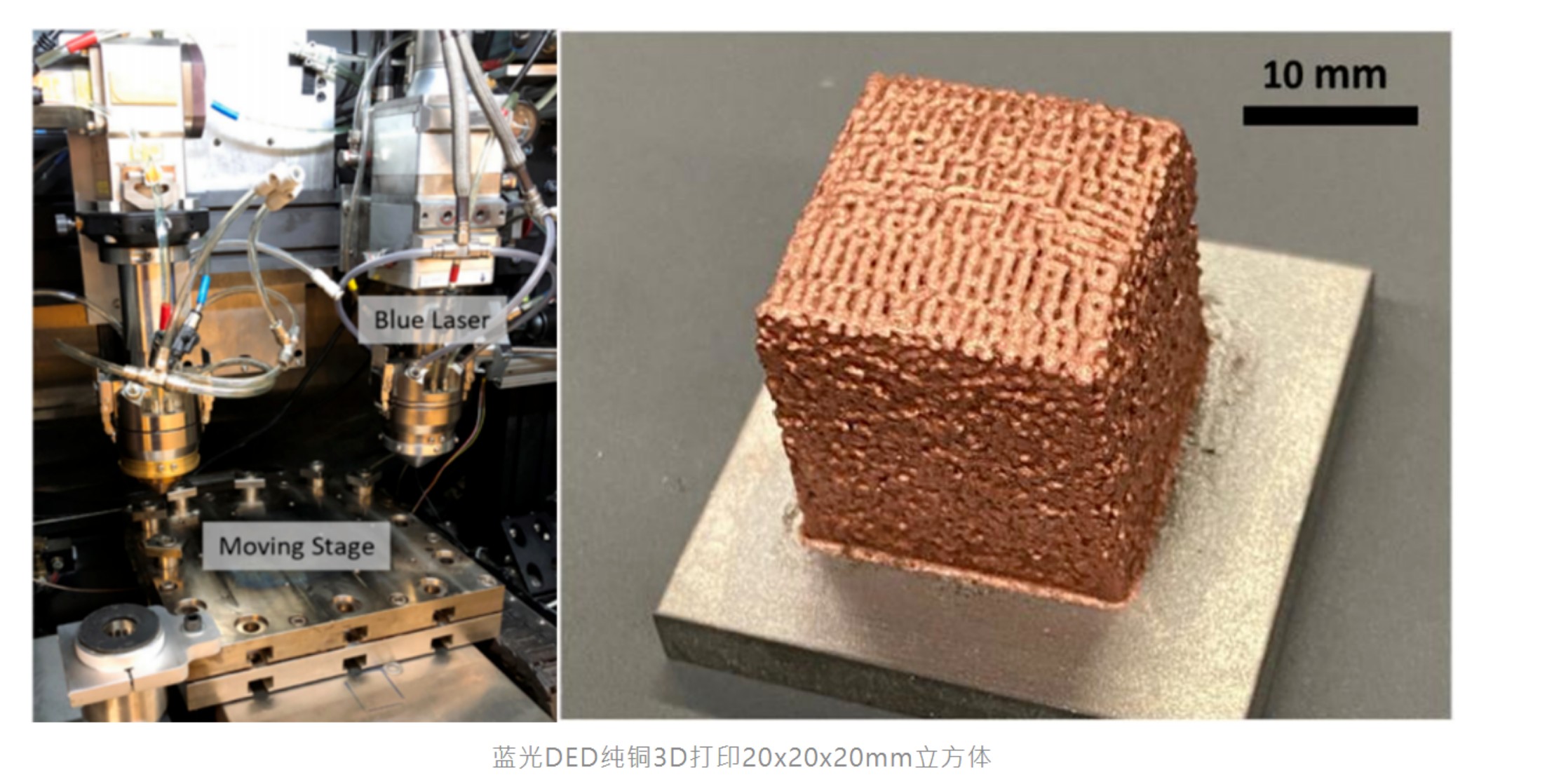

純銅3D列印大突破,協助AI微流道散熱-列印光源比較

銅(Cu)因其優異的導電性與導熱性,在電力、電子、航太及新能源領域有著廣泛應用。然而,這些特性同時也讓銅成為高反射金屬,在使用傳統近紅外(NIR)雷射進行金屬增材製造時,面臨能量吸收率低、加工穩定性差等挑戰。為了提升銅在列印過程中的成形品質與效率,雷射波長的選擇成為關鍵因素。

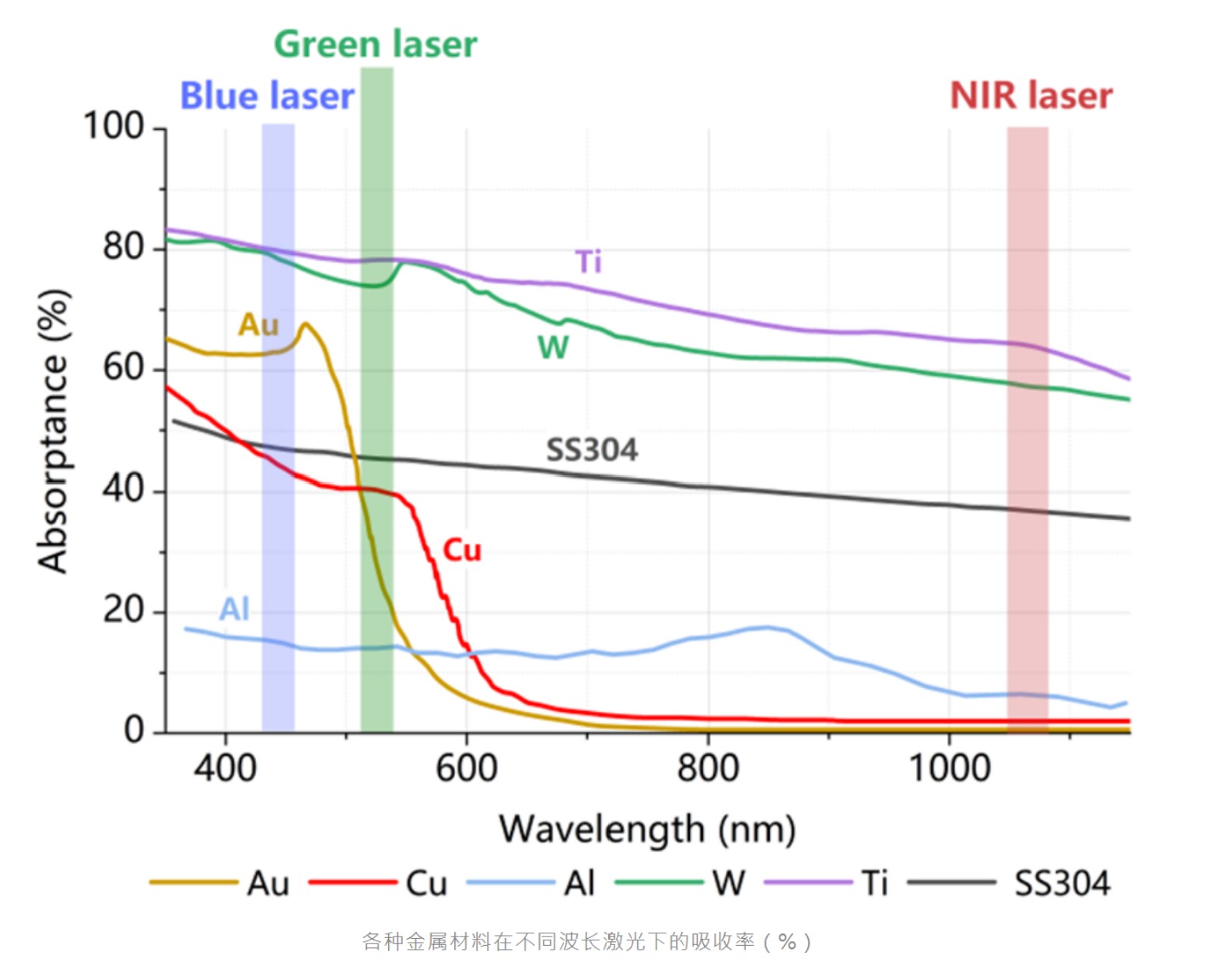

這張圖顯示了不同金屬材料(Au、Cu、Al、W、Ti、SS304)在不同波長雷射下的吸收率 (%),並且標示了常見藍光雷射、綠光雷射與近紅外線雷射的波長區間。以下是重點解析:

雷射波長與金屬吸收率完整解析

在金屬加工與增材製造領域中,雷射波長(Laser Wavelength)對金屬材料的吸收率有著決定性影響。不同波長的雷射光,不僅影響能量傳遞效率,也會直接關係到加工穩定性與最終成品品質。

雷射波長與吸收率關係

-

X 軸(Wavelength, nm):雷射波長,範圍從紫外區約 300 nm 到近紅外區 1100+ nm。

-

Y 軸(Absorptance, %):金屬對應波長雷射的吸收率百分比。

吸收率特性總結:

波長越短,金屬的吸收率通常越高,能量利用率更佳,加工時的熱輸入更穩定。

常見雷射類型與波長範圍

| 波長範圍 (nm) | 雷射類型 | 銅的吸收率(室溫) | 技術特點與應用 |

|---|---|---|---|

| 1020–1080 nm | 近紅外雷射(NIR Laser) | <5% | 能量反射率高,熔融不穩定,加工難度大 |

| 515–535 nm | 綠光雷射(Green Laser) | 約 40% | 吸收率提升,熱輸入穩定,加工效率優化 |

| 440–460 nm | 藍光雷射(Blue Laser) | 約 50% | 吸收率最高,但受限於系統功率與穩定性 |

金屬材料吸收率對比表

| 材料 | 藍光雷射區 (~400–450 nm) | 綠光雷射區 (~520 nm) | 近紅外雷射區 (~1060 nm) | 特徵說明 |

|---|---|---|---|---|

| Au(金) | 約 60–65% | 略高於 65% | 接近 0% | 可見光吸收率高,但紅外區吸收極低 |

| Cu(銅) | 約 55% | 快速下降至 ~20% 以下 | 接近 0% | 綠光以上吸收率大幅下降,屬高反射材料 |

| Al(鋁) | 約 15% | 約 15% | 約 5–10% | 全波段吸收率低,加工難度高 |

| W(鎢) | 約 80% | 約 78% | 約 65% | 吸收率高且跨波段穩定 |

| Ti(鈦) | 約 80% | 約 78% | 約 70% | 全波段吸收率高且平穩 |

| SS304(不鏽鋼) | 約 50% | 約 47% | 約 35% | 吸收率中等,隨波長增加略下降 |

〈延伸閱讀:最有深度的文章!鈦合金3D金屬列印技術與其未來趨勢(Ti6Al4V)〉

〈延伸閱讀:3D列印材料指南:最全面的3D列印材料介紹及選擇關鍵!〉

近紅外雷射:成熟技術背後的隱憂

當前,市場上的金屬增材製造設備大多採用近紅外光作為主要光源。近紅外雷射器技術成熟、輸出功率高,且成本相對可控。這些優勢使其在金屬增材製造領域得到了廣泛應用。然而,銅對近紅外光吸收率低的特性,也給實際製造帶來諸多局限。

為了彌補銅對近紅外光吸收率低的不足,廠商通常會選擇提高雷射功率,以確保材料能夠順利熔融。然而,當銅被加熱到約 1400K 時,吸收率會突然升高,導致內部劇烈變化,容易引發粉末飛濺、材料塌陷或產生氣孔等問題。這些現象會直接影響製件的致密度與表面品質,使最終成品難以達到預期效果。

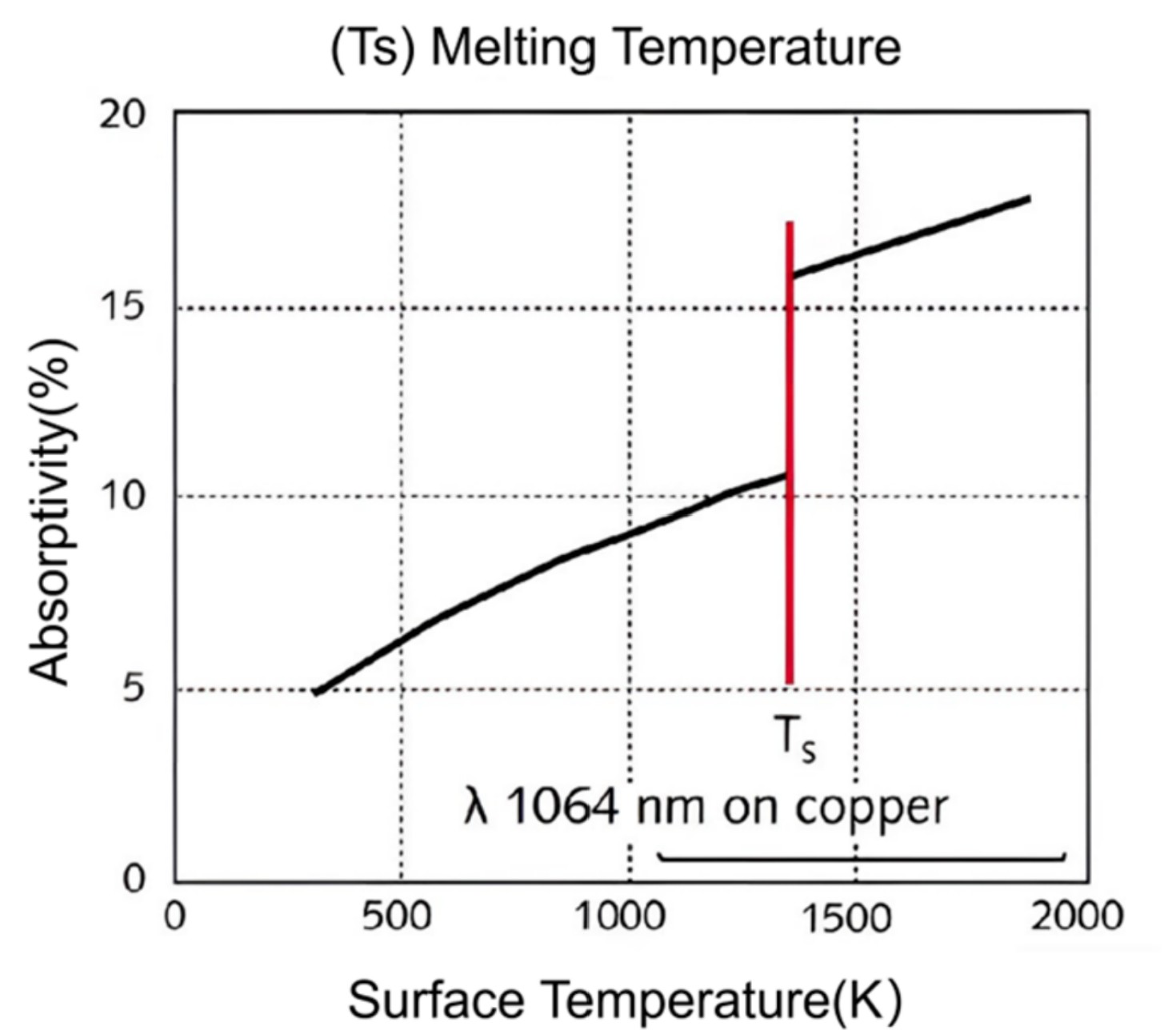

這張圖展示了波長 1064 nm 的近紅外雷射在銅(Cu)上的吸收率與表面溫度的關係,並在紅線位置標示了銅的熔點(Ts)。

圖表解讀

X 軸(Surface Temperature, K):銅表面的溫度,從室溫(約 300K)到約 2000K。

Y 軸(Absorptivity, %):銅對 1064 nm 雷射的吸收率。

-

黑線:吸收率隨表面溫度上升而變化的曲線

-

紅線 (Ts):銅的熔點,約 1357K(約 1084°C)

關鍵觀察

-

室溫下吸收率極低:在 300K 附近(約室溫),吸收率僅約 5%,解釋了為何使用近紅外雷射直接加工銅時能量耦合困難

-

隨溫度上升吸收率增加:當表面溫度升高到 1000K 左右,吸收率約達 9–10%,表示若先局部預熱銅表面,可改善雷射能量吸收效率

-

熔點時吸收率仍不高:到達熔點(約 1357K)時,吸收率僅約 10–11%,即使熔融後,近紅外雷射對銅的耦合效率依然有限

-

加工穩定性問題:吸收率隨溫度急劇變化,熔池能量輸入不穩,容易造成飛濺、熔池塌陷或未熔合缺陷

技術啟示

近紅外雷射加工銅的難點:

-

低溫到熔融過程中吸收率低且變化幅度大

-

對加工控制精度與穩定性要求極高

改善方法:

-

改用短波長雷射(如綠光 515 nm、藍光 450 nm),室溫下吸收率已明顯較高

-

加入預熱工序,提升銅表面溫度以增加吸收率

-

使用複合光源(如 NIR + 綠光)提高加工穩定性

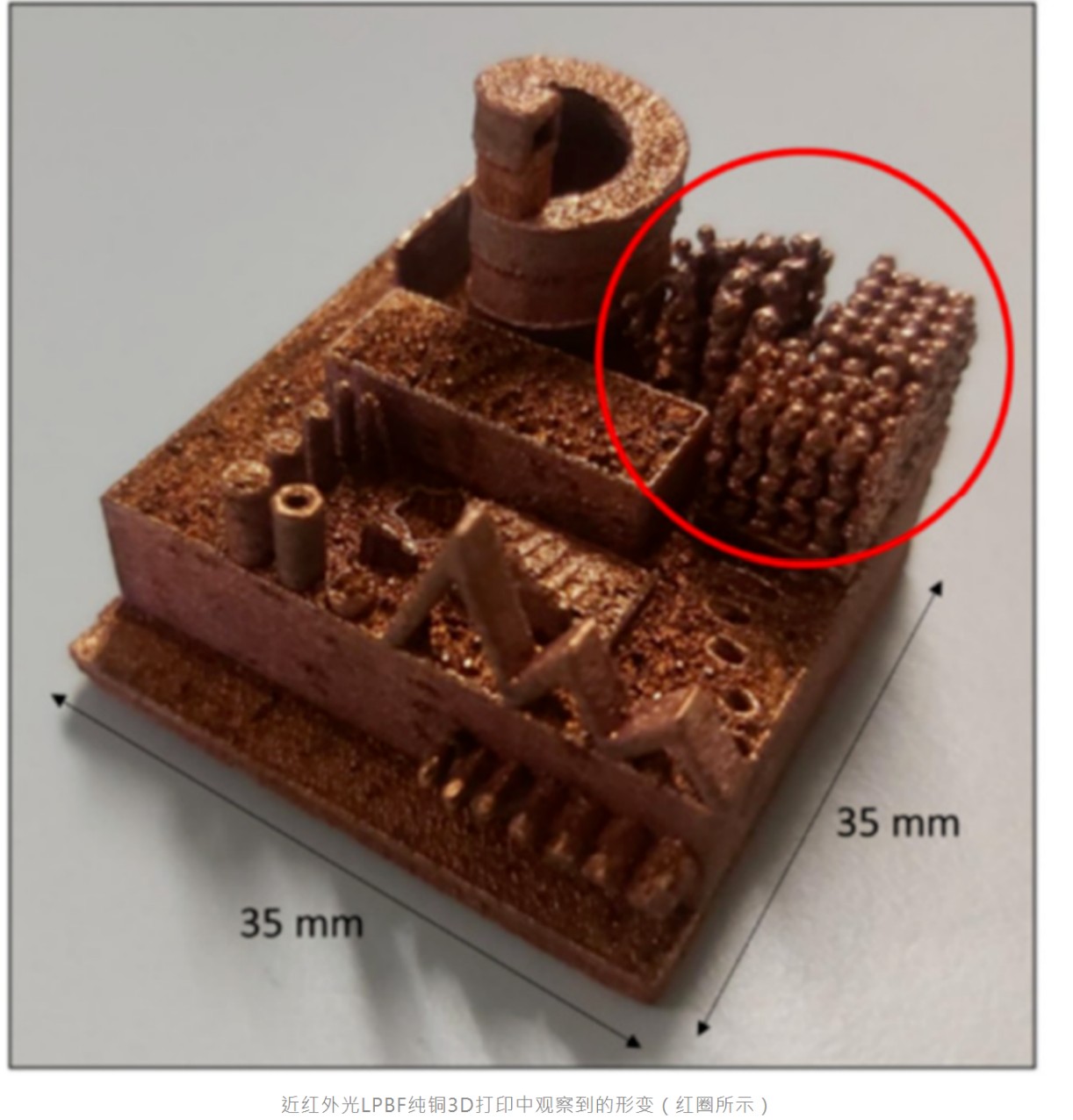

這張圖片顯示了使用近紅外光(NIR, 約 1064 nm)雷射進行 LPBF(Laser Powder Bed Fusion)純銅 3D 列印時的成形缺陷,紅圈處標記了明顯的形變與缺陷區域。

圖片觀察與解讀

紅圈區域的缺陷特徵

-

球化現象(Balling)明顯:熔融銅呈現為一顆顆的球狀顆粒。

-

堆疊不連續:層間缺乏熔合,局部結構鬆散。

-

幾何外形失真:無法精確保持設計輪廓。

缺陷成因

-

低吸收率:根據前述圖表數據,1064 nm 近紅外雷射在室溫下對銅的吸收率不足 5%,導致熔池能量不足且不穩定。

-

高反射率:大量雷射能量被反射,造成局部加熱不均,形成熔化區與未熔化區交錯。

-

熱傳導過快:銅的高熱導率迅速帶走局部熱量,使熔池難以維持穩定液態狀態,增加球化與飛濺現象的發生機率。

加工結果影響

-

機械性能下降:低密度與高孔隙率導致強度不足。

-

外觀品質差:表面粗糙度高,難以達到光滑效果。

-

尺寸精度降低:無法滿足精密應用需求

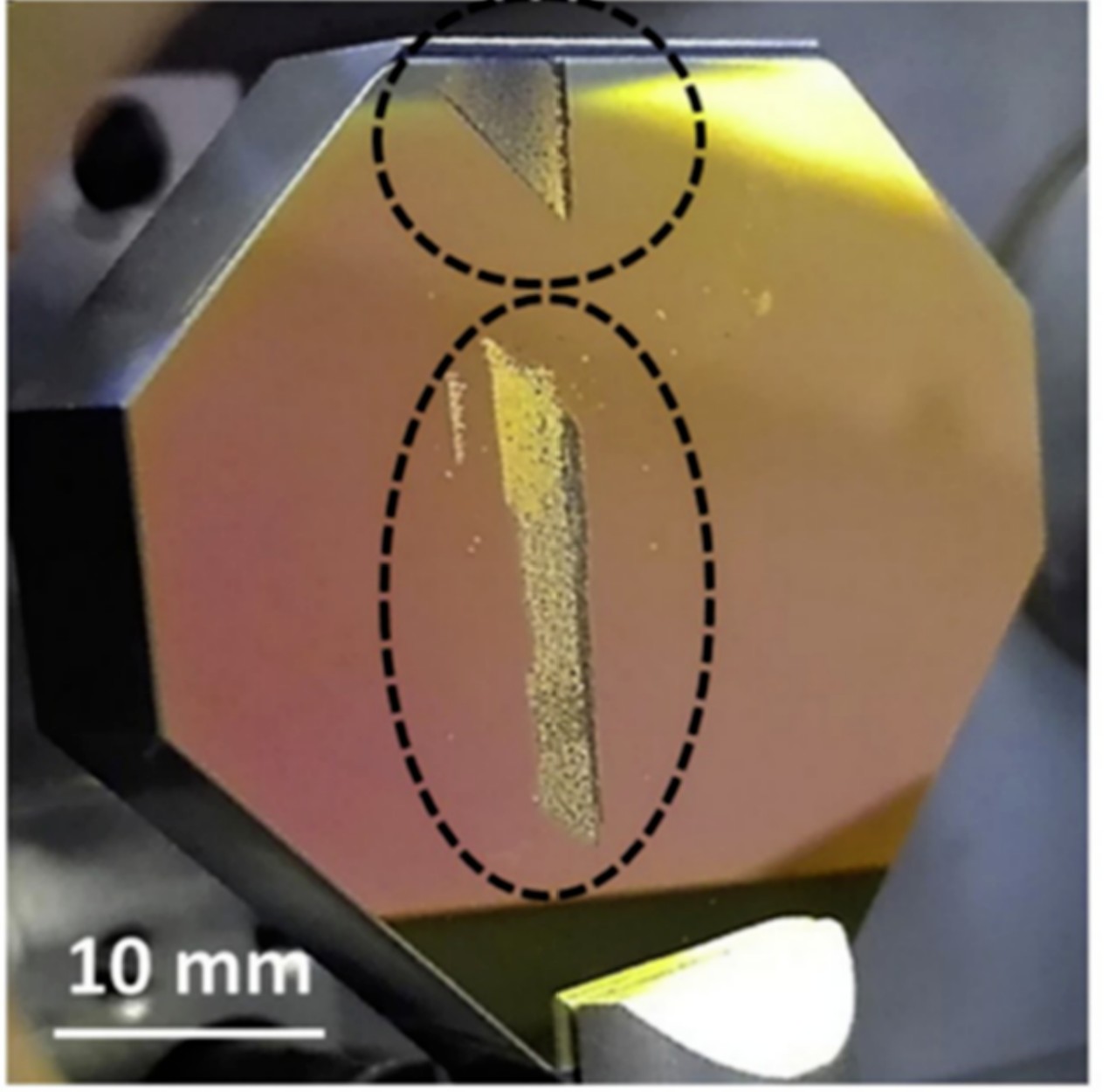

光學鏡面在銅材料高反射作用下 12 小時後出現塗層損傷

聚焦光斑以提升局部加熱的限制與風險

在近紅外雷射加工純銅時,另一種常見的補償策略是透過縮短焦距的光學系統,使雷射光斑更加集中,從而在局部區域提升功率密度,加強加熱效果。此方法在一定程度上可彌補銅對近紅外光吸收率低的問題,促進熔池形成。

然而,該方法同時存在顯著的潛在風險與成本問題。

〈延伸閱讀:金屬3D列印革命:引擎汽缸製造速度提升數倍,散熱性能卓越〉

高反射損害風險

-

銅在近紅外波段(如 1064 nm)的反射率極高,大量未被吸收的雷射能量會在短光路中強烈反射回傳。

-

反射光可能直接衝擊雷射發振器或聚焦透鏡等光學元件,導致光學鍍膜燒蝕或透鏡表面損傷。

設備穩定性與壽命下降

-

長時間承受高反射能量衝擊,會加速光學組件老化,降低系統穩定性。

-

即使使用高品質光學鏡片與防反射設計,長期累積的能量損耗仍難以完全避免。

後期運行成本增加

-

光學組件更換與維護頻率提高,直接推升運行與維護成本。

-

停機維修時間將影響生產效率與交付週期。

技術評估結論

雖然縮短焦距以增強聚焦能量是一種可行的技術手段,但在加工高反射金屬(如銅)時,其帶來的反射損害風險與維護成本必須被嚴肅評估。

相比之下,改用吸收率更高的綠光或藍光雷射,能從根本上改善能量耦合效率,並降低反射對設備的影響。

藍光雷射:理想方案中的技術瓶頸

從理論上看,銅對波長較短的雷射吸收能力更強,使用藍光似乎是理想選擇。然而,目前藍光只能依賴半導體雷射晶片產生,而單個晶片的輸出功率非常有限。

為了獲得足夠的雷射功率,必須將多片晶片組合起來工作,但這樣得到的光束品質較差,無法有效聚焦。光束無法有效集中,意味著聚焦後的光斑面積較大,難以形成精細的熔融區域,導致製件在精細度方面無法達到理想水平,表面品質也較差。

因此,儘管銅對藍光的吸收率高,在追求高品質銅製件時,藍光雷射仍受制於技術瓶頸,並在相當長的一段時間內難以在高精密金屬增材製造中獲得廣泛應用。

綠光雷射:恰到好處的「天作之合」

相比近紅外與藍光,綠光雷射在純銅增材製造中展現出兼顧效率與品質的獨特優勢,並有效克服了二者的局限性。

-

高吸收率,穩定能量耦合

-

綠光波長約 515 nm,銅對其吸收率與藍光接近(可達約 40%),是近紅外雷射吸收率的數倍。

-

在加熱過程中,銅對綠光的吸收率變化平緩,不會像近紅外那樣隨溫度急劇波動,有助於熔池穩定控制,減少粉末飛濺、塌陷等缺陷。

-

-

高功率與優異光束品質兼備

-

綠光可通過對成熟的近紅外雷射進行倍頻轉換獲得,既保留了近紅外的高功率輸出能力,又延續了優異的光束品質(低 M² 值)。

-

與藍光雷射相比,綠光能在保持小光斑聚焦的同時提供更高功率,支持高精度與高致密度成形。

-

-

成形品質提升

-

高吸收率與穩定熔池相結合,能有效提升層間冶金結合度與零件致密度。

-

表面平整度與邊緣精度更佳,減少後加工需求,尤其適合製造高導電、高導熱的精密銅部件。

-

.png)

連續模式(Continuous Wave, CW)

示例機型:GD’s GCL-1000-F-S-W

特點:功率輸出在時間 T 內保持恆定,輸出能量穩定連續。

應用優勢:

-

熔池能量輸入均勻,適合需要穩定冶金熔合的加工工藝。

-

適合銅、鋁等高反射金屬的精密連續成形,例如綠光 LPBF(Laser Powder Bed Fusion)。

-

有利於獲得高致密度與高表面品質的零件。

高重頻脈衝模式(High Repetition Rate Pulsed)

示例機型:IPG’s GLPN-1000

特點:功率輸出以高頻脈衝形式釋放,每個脈衝間隔極短。

應用優勢:

-

單脈衝能量密度高,適合瞬間熔化與汽化加工,例如精密打孔、微細焊接。

-

對熱影響區(HAZ)控制更佳,適用於熱敏感材料或需要減少變形的工藝。

-

可降低粉末飛濺,提升細節加工的穩定性。

〈延伸閱讀:3D列印產品有哪些? 4個常見3D列印運用帶你看!〉

.png)

各家主流短波長連續雷射器的聚焦能力對比

1. 表格數據整理

| 參數 | GD's GCL-1000-F-S-W | Trumpf's TruDisk 1020 | NUBURU's BL-1000-F |

|---|---|---|---|

| 準直後光束直徑 (mm) | 10 | 10 | 10 |

| BPP (mm·mrad) | 0.186 | 2 | 15 |

| M² | 1.1(單模) | 12.2(多模) | 106.2(多模) |

| 波長 λ (nm) | 532 | 515 | 444 |

| 焦距 f (mm) | 250 | 250 | 250 |

| 聚焦光斑直徑 Df (μm) | 18.6 | 200 | 1500 |

| 發散角 θf (mrad) | 40 | 40 | 40 |

2. 技術分析

單模綠光(GD's GCL-1000-F-S-W)

-

M² = 1.1,接近理想高斯光束(M² = 1),光束品質最佳。

-

在相同準直後光束直徑與焦距條件下,聚焦後光斑僅 18.6 μm,熔池能量集中度極高。

-

適合高精度、高致密度及穩定性要求的純銅增材製造。

多模綠光(Trumpf's TruDisk 1020)

-

M² = 12.2,光束品質下降。

-

聚焦光斑直徑約 200 μm,適合中等精度與大截面加工,但不及單模綠光精細。

多模藍光(NUBURU's BL-1000-F)

-

M² = 106.2,光束品質最差。

-

聚焦光斑直徑達 1500 μm,雖然吸收率高,但難以應用於高精密純銅製造,更適合大面積焊接或快速沉積。

3. 關鍵結論

-

M² 值與聚焦效果呈反比:M² 越接近 1,光束品質越好,聚焦光斑越小,能量密度越高,加工精度與穩定性越好。

-

在相同條件下,單模綠光具備最佳聚焦能力與加工性能,是目前高精密、高致密度、穩定性純銅增材製造的首選光源。

總結與展望

在純銅增材製造領域,雷射波長與光束品質的選擇,決定了成形效率、精度與可靠性。

雷射類型與特性比較

-

近紅外雷射(NIR)

-

技術成熟、功率充足

-

室溫下銅的吸收率不足 5%,能量耦合效率低

-

加工中易出現熔池不穩與成形缺陷

-

-

藍光雷射(Blue)

-

銅的吸收率約 50%

-

受限於半導體晶片功率輸出與多晶片合束造成的光束質量下降

-

難以實現高精度與高表面品質成形

-

-

綠光雷射(Green)

-

銅的吸收率約 40%,為近紅外的 8 倍

-

可透過成熟的近紅外雷射倍頻轉換獲得

-

兼具高功率與優異光束品質

-

單模綠光(M² ≈ 1.1)可將光斑聚焦至僅 18.6 μm

-

可實現高能量密度、穩定熔池與精細成形

-

在致密度、表面質量與尺寸精度上均表現優異

-

現階段挑戰

-

高功率單模綠光雷射的市場供應有限,成本較高

-

工藝參數、粉末材料特性與設備控制策略仍在優化中,但峰群有能力製作

發展潛力

綜合功率輸出、聚焦能力、吸收效率與設備可靠性,單模連續綠光雷射已展現成為高精密、高致密度與高穩定性純銅增材製造核心方案的潛力。

它可:

-

提升能量利用率與成形效率

-

降低粉末飛濺、塌陷與氣孔缺陷

-

延長設備光學元件壽命,降低維護成本

-

提供穩定一致的品質,為航空航太、高端電子、能源傳輸等領域創造最大化價值

未來展望

隨著綠光雷射技術的持續成熟、功率等級提升與應用經驗的累積,其在純銅、黃銅及其他高反射金屬的增材製造領域將更加廣泛應用,推動相關產業向高品質、高效率、高可靠性方向邁進。峰群國際科技融合金屬列印技術與專業設計,提供精準高效的解決方案,助力客戶提升產品品質與生產效率。我們已具備列印黃銅的能力,如有進一步需求或疑問,歡迎隨時聯繫我們並提出報價需求!